注塑成型是一種常見(jiàn)的制造工藝,它可以將塑料材料注入到模具中,然后通過(guò)加熱和冷卻來(lái)使材料變形并最終成型。然而,在注塑成型過(guò)程中,有時(shí)會(huì)出現(xiàn)翹曲的情況,這會(huì)影響產(chǎn)品的質(zhì)量和生產(chǎn)效率。本文將介紹注塑成型出現(xiàn)翹曲的原因及其解決方案。

注塑成型出現(xiàn)翹曲的原因有很多,其中一些常見(jiàn)的原因包括:

1.模具設(shè)計(jì)不合理:模具的設(shè)計(jì)應(yīng)該能夠適應(yīng)材料的變形,如果模具的設(shè)計(jì)不合理,就會(huì)導(dǎo)致翹曲的情況發(fā)生。

2.材料選擇不當(dāng):材料的選擇也是非常重要的,如果材料的硬度過(guò)高或者溫度控制不好,都會(huì)導(dǎo)致翹曲的情況發(fā)生。

3.注塑工藝參數(shù)不合理:注塑工藝參數(shù)包括溫度、時(shí)間和壓力等,如果這些參數(shù)不合理,就會(huì)導(dǎo)致翹曲的情況發(fā)生。

4.材料流動(dòng)性不好:如果材料的流動(dòng)性不好,就會(huì)導(dǎo)致材料在模具中固化,從而出現(xiàn)翹曲的情況。

雙色鍵帽注塑成型

與加工參數(shù)有關(guān)的原因與改良措施:

1、模內(nèi)壓力太高 降低保壓,將保壓切換提前

2、模溫太低 增加模具溫度

3、流體前鋒,粘性太低 增加注射速度

4、熔料溫度太低 增加料筒溫度,增加螺桿背壓

與設(shè)計(jì)有關(guān)的原因與改良措施:

1、模溫不穩(wěn)定 提供冷卻/加熱均衡的模具

2、截面厚度不規(guī)則 按樹(shù)脂特性重新設(shè)計(jì)制品形狀尺寸

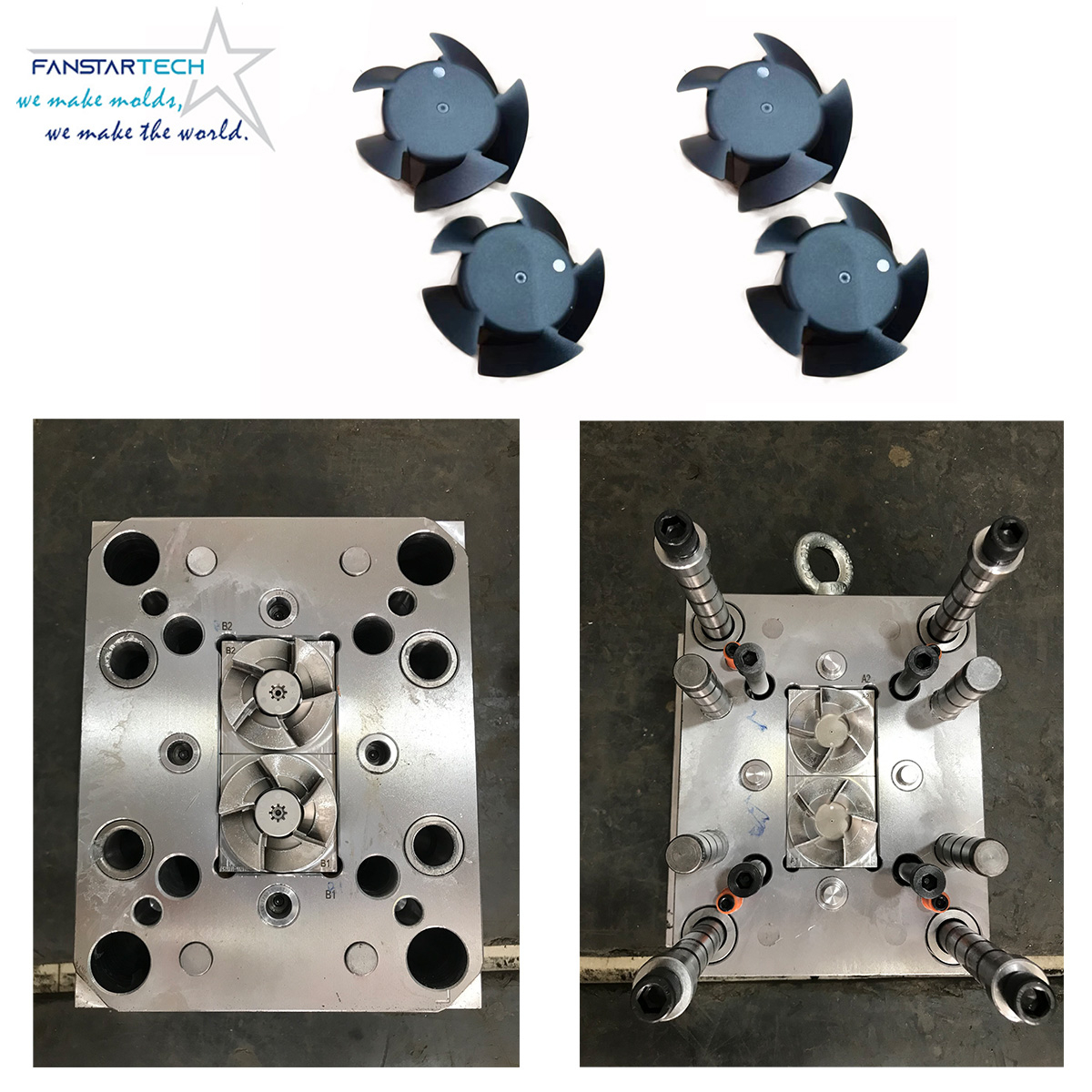

工業(yè)風(fēng)扇開(kāi)模注塑

注塑成型出現(xiàn)翹曲具體指制品的形狀在制品脫模后或稍后一段時(shí)間內(nèi)產(chǎn)生旋轉(zhuǎn)或扭曲現(xiàn)象。典型表現(xiàn)為,制品平坦部分有起伏,直邊朝里或朝外彎曲或扭曲。特別是用部分結(jié)晶材料制成的制品,如PE、PP、POM比非晶體材料如PS、ABS、PMMA和PC更容易產(chǎn)生縮壁,更易于翹曲。

關(guān)注微信公眾號(hào)

關(guān)注微信公眾號(hào) 微信咨詢

微信咨詢