“精益”顧名思義就是精準(zhǔn)和效益,精益化生產(chǎn)指的是通過一系列變革使生產(chǎn)過程中一切無用多余的東西全部被精簡,在保證質(zhì)量的前提下以獲得最大的產(chǎn)出。注塑模具實現(xiàn)精益化生產(chǎn)有利于保證注塑模具的質(zhì)量、降低注塑模具的價格,從而提高注塑模具的市場競爭力。

注塑模具成型制品殘余應(yīng)力是指注塑成型過程中壓縮應(yīng)力和拉伸應(yīng)力殘留注塑制品中,隨著時間的推移可能會逐漸釋放導(dǎo)致注塑制品產(chǎn)生翹曲、形變或者龜裂等損壞情況。

注塑成型模具的存在價值是由其能否高效地生產(chǎn)注塑成型產(chǎn)品來決定的。注塑成型產(chǎn)品的制造成本這一指標(biāo)適合用于評價注塑成型產(chǎn)品的生產(chǎn)效率。注塑模具成型制品的成本包括原料費用、成型加工費、二次處理費、二次加工費用、檢查費、模具折舊費、包裝和運輸費用、不良對策費用以及租稅等。

注塑模具產(chǎn)生這種缺陷的原理是型腔內(nèi)的空氣在密封空間內(nèi)受到壓縮自行發(fā)熱燃燒導(dǎo)致注塑制品燒焦,具體表現(xiàn)為由于空氣壓縮會產(chǎn)生熱量,型腔內(nèi)殘留的空氣壓縮通常是在0.1~0.5秒左右發(fā)生的很容易升溫到塑料的燃點從而導(dǎo)致燒焦。

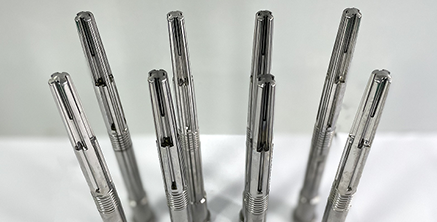

注塑模具型芯及零部件淬火的最終目的是增加其硬度和耐腐蝕性,注塑模具什么情況下需要淬火也是有講究,并不是所有的模具都需要要淬火,而且在淬火的過程中經(jīng)常會遇到因質(zhì)量效應(yīng)引起的淬火不均的問題。下面小編將針對注塑模具型芯及零部件淬火要點做詳細(xì)分析。

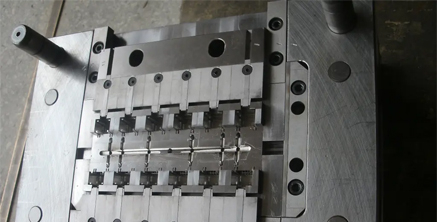

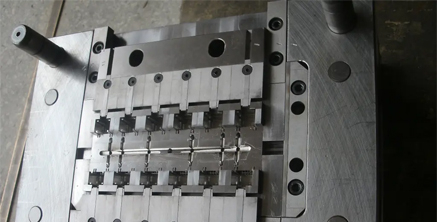

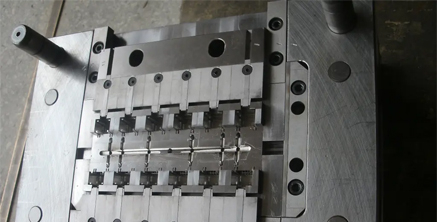

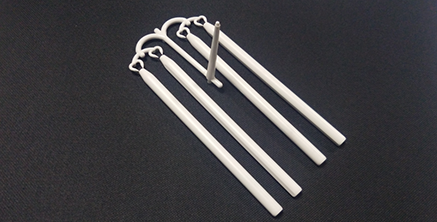

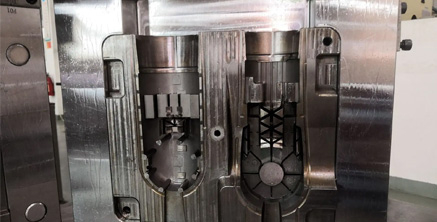

螺紋成型產(chǎn)品的注塑模具加工起來還是很有難度的,主要的原因是因為螺紋產(chǎn)品存在倒凹無法正常脫模,這類的螺紋制品包括瓶蓋、容器、機(jī)械零部件等,應(yīng)用范圍還是很廣的。螺紋成型產(chǎn)品的注塑模具在設(shè)計的時候就需要特別考慮這一問題,從結(jié)構(gòu)設(shè)計上采用方便脫模的設(shè)計方式。

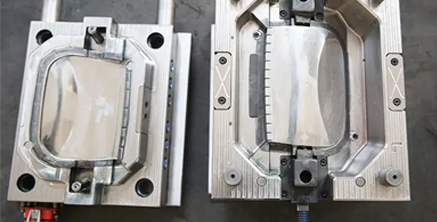

注塑模具加工的塑料成型產(chǎn)品,如果有倒凹形狀等情況下,可能需要制作成2個部件,然后通過合適的方式將它們接合在一起。注塑模具成型產(chǎn)品的接合加工方法主要有熱熔接法、瞬間熱熔接法、熱風(fēng)焊接、高頻感應(yīng)加熱焊接法、超聲波焊接法以及二色成型法。

注塑模具型腔表面處理方法主要有噴砂處理工藝、拋光處理工藝、化學(xué)蝕紋處理工藝、電鍍處理工藝以及火花紋處理工藝等。為了達(dá)到不同塑料件表面效果,通常需要對注塑模具型腔表面做特殊工藝處理,下面小編將對各種工藝進(jìn)行詳細(xì)說明。

注塑模具使用的時間過長或者說沒有注意潤滑保養(yǎng),很有可能會出現(xiàn)卡殼或者運作不順暢的情況。為了防止出現(xiàn)動作不良的情況,需要定期對注塑模具進(jìn)行準(zhǔn)確的潤滑操作。下面將根據(jù)我們多年的注塑模具行業(yè)經(jīng)驗,就這一個問題進(jìn)行詳細(xì)的分析和說明。

目前注塑材料要求型腔表面高溫度的越來越多了,特別是在工程塑料盒超級工程塑料,此類注塑模具設(shè)計和制造時必須時刻關(guān)注高型腔表面溫度注塑模具注意要點。

注塑模具紋理加工對改善注塑制品的外觀質(zhì)感起到至關(guān)重要的作用,對工業(yè)的生產(chǎn)起到非凡的意義。下面我們將根據(jù)范仕達(dá)多年的注塑模具經(jīng)驗給大家分享注塑模具紋理加工的過程和要點。

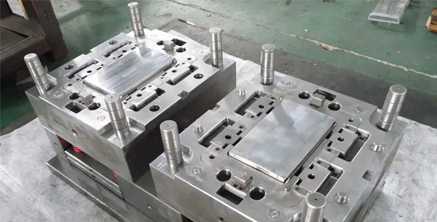

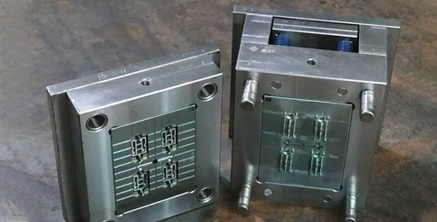

如何設(shè)計和制造出不會損壞的注塑模具,主要有兩個關(guān)鍵點:第一模具設(shè)計時必須考慮基本結(jié)構(gòu)的強(qiáng)度計算和結(jié)構(gòu)缺陷;第二注塑模具加工組裝時充分理解零件的形狀以及表面質(zhì)量、配合精度。只有在這兩個關(guān)鍵點之間取得平衡,才能更好地設(shè)計和制造出不會損壞的注塑模具。